Eficiência Operacional 4.0: como reduzir custos sem comprometer a qualidade

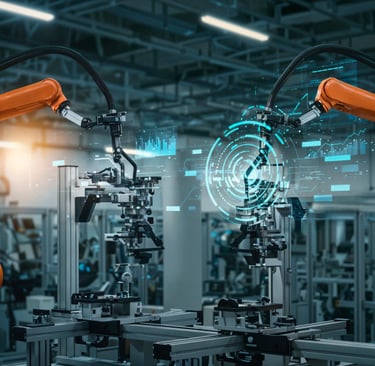

Descubra como líderes de fábrica estão transformando seus resultados com a Eficiência Operacional 4.0. Neste artigo, mostramos como tecnologias como IoT, integração de sistemas e análise de dados ajudam a: reduzir custos, eliminar desperdícios e aumentar a produtividade sem perder a qualidade. Se você é gestor industrial e busca competitividade sustentável, este conteúdo é para você.

Herlany Siqueira e Felipe Crisóstomo

8/28/20254 min read

A pressão por maior produtividade, redução de custos e manutenção da qualidade é uma realidade constante para gestores industriais. No entanto, em um cenário cada vez mais competitivo, a Indústria 4.0 surge como a grande aliada para líderes de fábrica que desejam alcançar novos patamares de eficiência.

Mas como reduzir custos sem comprometer a qualidade? A resposta está na eficiência operacional 4.0, uma abordagem que integra tecnologia, dados em tempo real e processos inteligentes.

Neste artigo, vamos explorar os pilares dessa transformação e mostrar como sua fábrica pode aplicar na prática essas soluções para se manter competitiva — com o apoio especializado da Engenharia de Soluções 4.0.

O que é Eficiência Operacional 4.0?

A eficiência operacional sempre foi um dos objetivos centrais das indústrias. Porém, a quarta revolução industrial ampliou a forma como ela é alcançada.

Hoje, eficiência não é apenas produzir mais com menos. Trata-se de:

Otimizar recursos energéticos e materiais.

Reduzir perdas e falhas de processos.

Manter a qualidade constante, independentemente do volume produtivo.

Aumentar a previsibilidade e a confiabilidade dos ativos.

E isso só é possível com tecnologias como Internet das Coisas (IoT), Big Data, integração de sistemas e Inteligência Artificial, que transformam dados em decisões rápidas e estratégicas.

Os 5 Pilares da Eficiência Operacional 4.0

1. Monitoramento em tempo real

Com sensores IoT, é possível acompanhar variáveis críticas da produção, como temperatura, vibração e consumo energético.

Benefício direto: detectar desvios antes que causem falhas ou desperdícios.

Exemplo: prever que uma máquina precisa de manutenção antes da quebra, evitando paradas não programadas.

2. Integração de sistemas

Em muitas fábricas, dados ficam isolados em silos (produção, manutenção, logística).

Com a integração vertical e horizontal, a gestão se torna unificada e transparente.

Benefício direto: visão completa do processo, eliminando retrabalhos e falhas de comunicação.

Exemplo: integrar ERP e chão de fábrica para ajustar ordens de produção em tempo real.

3. Data Analytics e KPIs inteligentes

Não basta coletar dados, é preciso transformá-los em informação estratégica.

Benefício direto: líderes de fábrica podem tomar decisões baseadas em evidências, não em suposições.

Exemplo: acompanhar o OEE (Overall Equipment Effectiveness) e identificar gargalos que reduzem a produtividade.

4. Automação inteligente

A automação não substitui pessoas, mas garante processos mais estáveis e previsíveis.

Benefício direto: redução de erros manuais e maior padronização da qualidade.

Exemplo: linhas de montagem automatizadas que ajustam parâmetros de acordo com a variabilidade da matéria-prima.

5. Gestão de custos baseada em eficiência

A Indústria 4.0 permite que cada centavo investido seja rastreado em tempo real.

Benefício direto: redução de custos operacionais sem abrir mão da qualidade.

Exemplo: controle de consumo energético por linha de produção, com ajustes automáticos para horários de pico.

Impactos práticos da Eficiência Operacional 4.0

A adoção desse modelo gera resultados concretos que vão além da teoria. Veja alguns impactos que líderes de fábrica já alcançam com a aplicação de tecnologias 4.0:

Redução de 20% a 30% nos custos de manutenção, graças à manutenção preditiva.

Aumento de até 25% na produtividade, com base em dados de OEE.

Diminuição de até 40% nos desperdícios de matéria-prima, via monitoramento em tempo real.

Economia energética de até 15%, com gestão de consumo automatizada.

Esses números não apenas aumentam a competitividade, como também fortalecem a sustentabilidade do negócio, um requisito cada vez mais exigido por clientes e parceiros.

O papel da liderança na transformação

Mais do que tecnologia, a eficiência operacional 4.0 exige visão estratégica dos líderes de fábrica.

São os gestores que:

Definem os KPIs prioritários.

Criam uma cultura orientada a dados.

Garantem que a equipe esteja preparada para atuar em um ambiente digitalizado.

É nesse ponto que muitos projetos falham: quando a tecnologia é implementada sem o engajamento da liderança.

Por isso, o diferencial da Engenharia de Soluções 4.0 está em atuar lado a lado com os líderes industriais, construindo soluções que não apenas instalam sistemas, mas transformam a mentalidade da fábrica.

Como implementar a Eficiência Operacional 4.0

O processo de transformação pode ser dividido em 4 etapas:

Diagnóstico detalhado – Identificação de gargalos, custos ocultos e oportunidades de ganho.

Definição de KPIs estratégicos – O que deve ser medido para garantir ROI real.

Aplicação tecnológica sob medida – Soluções específicas para cada processo, evitando investimentos desnecessários.

Acompanhamento contínuo – Ajustes e evolução conforme a maturidade da fábrica aumenta.

Com essa abordagem, cada projeto gera resultados sustentáveis e escaláveis.

Conclusão

A Eficiência Operacional 4.0 é a chave para líderes de fábrica que precisam reduzir custos e manter a qualidade em um cenário altamente competitivo.

Com tecnologias integradas, dados em tempo real e liderança orientada a resultados, sua fábrica pode alcançar níveis inéditos de performance.

A Engenharia de Soluções 4.0 está pronta para ser sua parceira nessa jornada, oferecendo soluções completas que unem tecnologia, gestão e expertise industrial.

👉 Quer saber como aplicar a Eficiência Operacional 4.0 na sua fábrica?

Fale com nossos especialistas e descubra como transformar seus custos em resultados.